ISSN 2280-6083The smart journal for surface treatments ® INTERNATIONAL PAINT&COATING MAGAZINE ipcm digital on www.myipcm.com 13th Year - Bimonthly N° 77 - SEPTEMBER/OCTOBER2022 Special issue ALUMINIUMon VERSIONE IN ITALIANO

www.futuraconvogliatori.com

Inspiration and business. Building the future.

Nov Recinto Ferial ifema.es 15-18 2022

SOLARFAÇADESWINDOWSPROTECTION

HAPPY HOUR September 27 5 pm booth 7AC05 Join our team at Aluminium for a taste of Grana Padano and Durello white wine! DON'T MISS OUT ON THE CHANCE OF DISCOVERING ALL THE NEW PRODUCTS AND TECHNOLOGIES FOR THE CHEMICAL PAINT STRIPPING AND SURFACE TREATMENT OF ALUMINIUM www.alit-tech.com

10 SUSTAINABILITY Additivi più sostenibili per un futuro migliore FOCUS ON TECHNOLOGY Aumento della produzione fino all’80% e dell’efficienza energetica grazie a un impianto verticale di ultima generazione:la storia di successo di Proylac, Protecciones y Lacados 46 26 INNOVATIONS:PRESENT&FUTURE KleerAid® EZ Treat 2.0 − La risposta sostenibile, efficiente ed economica di Atotech al trattamento dell’overspray HIGHLIGHT OF THE MONTH Vining Ivy è il Colore dell’Anno 2023 di PPG che influenzerà il design industriale66 CONTENTS SEPTEMBER/OCTOBER 2022 05 EDITOR’S LETTER 06 BRAND NEW 16 ASK JOE POWDER La rubrica “Chiedi a un esperto” 20 BRAND NEW 32 FOCUS ON TECHNOLOGY CORTIZO arricchisce la dotazione impiantistica di verniciatura con un impianto verticale ad alta produttività in una fabbrica completamente interconnessa 40 FOCUS ON TECHNOLOGY ATENA: Innovazione, design, sostenibilità anche nella verniciatura con un sistema di trattamento acque personalizzato 54 FOCUS ON TECHNOLOGY Proylac – Protecciones y Lacados debutta nel settore dell’anodizzazione grazie ad ANODIKIT® Zone, la prima linea compatta di anodizzazione installata nel mondo 62 HIGHLIGHT OF THE MONTH Il nuovo processo LEBA 1974 con nanocoating di Nanoprom Chemicals garantisce la completa riciclabilità dell’alluminio 68 BRAND NEW 70 FOCUS ON TECHNOLOGY L’investimento di Corradi nella finitura con Smart Inline Technology per coniugare innovazione, design ed emozione nelle proprie strutture in alluminio per outdoor 78 INNOVATIONS:PRESENT&FUTURE Migliorare il lavaggio delle matrici di estrusione con Claris 9346 MB © Proylac © Business Wire © AdobeStock SPECIAL ISSUE ON ALUMINIUM SPECIAL ISSUE ON ALUMINIUM © MKS Atotech

FOCUS ON TECHNOLOGY

Pracal consolida la partnership con il fornitore di vernici per coil e garantisce una finitura degli avvolgibili oltre gli standard di qualità

FOCUS ON TECHNOLOGY

Personalizzazione totale di strutture in alluminio da esterni per la protezione solare: la sfida di BT Group

SUCCESS STORIES

In BAT Group un nuovo concept per l’appensione di componenti per tende da sole firmato Rostirolla

ART WITHIN SURFACES

“Sempre ricominciando dall’inizio”: le opere d’arte senza fine di Alexander Calder

90

96

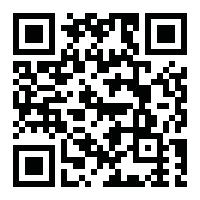

INNOVATIONS:PRESENT&FUTURE

ECCO: il progetto che mira a rivoluzionare il settore del coil coating

FOCUS ON TECHNOLOGY

La tecnologia TURBODYN® compie 60 anni

INNOVATIONS:PRESENT&FUTURE

Verniciatura a polvere: rendere conduttiva la plastica

HOW IT’S COATED

Una nuova tecnologia di rivestimento della FIU si dirige verso la Stazione Spaziale Internazionale

SPECIALISED TRAINING

VAFE festeggia 60 anni con una nuova linea di verniciatura orizzontale di profili, lamiere e accessori per architettura. Aumento della produttività grazie a una progettazione intelligente di convogliatore e impianto NEW OF THE MONTH

Il corso di ipcm® Academy apre al mondo del coil coating

134 THE MARKETING CORNER

Customer journey: il modello a 5 fasi

La sfida energetica nei piani del governo ON EVENTS

112 BRAND

120 HIGHLIGHT

124

128

132

136 STANDARD&LEGISLATION

138 ZOOM

82

114 104

130 CONTENTS SEPTEMBER/OCTOBER 2022 © BT Group © Rostirolla SPECIAL ISSUE ON ALUMINIUMSPECIAL ISSUE ON ALUMINIUM

habitats were inspiration for Safari Xirallic® NXT: Exploring the habitats of powerful and elegant effects Join us in our thrilling "Color Safari" with Xirallic® NXT effect pigments. Cougar, Tiger, Lion and Amur leop ardfour p o werful, majestic and myst erious large cats : thes e magnific ent predators are not merely the namesakes for our XIRALLIC® NXT pigment range. Their outstanding position in the animal world and their diverse Merck S Electronicsrl | Surface Solutions Via Monte Rosa 93 | 20149 Milano MI | Italia tel.PMsalessupportIT@merckgroup.com0080072771666 www.eshop-merckgroup.com/IT/itNEW BE CURIOUS and ask for more!

Request the English version at info@ipcm.it

Alessia Venturi DirettoreEditor-in-chiefResponsabile

Scrivo

queste righe mentre partecipo a IMTS 2022 a Chicago, probabilmente la fiera più grande negli USA sulla meccanica. Una manifestazione davvero enorme, affollata di visitatori provenienti da ogni parte del mondo e interessati a qualsiasi innovazione parli di risparmio energetico. Si, anche qui negli USA.

Dopo gli aumenti delle materie prime che hanno oscurato la ripresa dell’industria europea nel 2021, il 2022 è sicuramente l’anno delle gravi conseguenze dell’aumento vertiginoso dei prezzi del gas, non solo sulle famiglie, che hanno beneficiato di aiuti governativi che hanno mitigato l’impatto di questo rincaro, ma soprattutto sul comparto industriale. È solo quando leggiamo l’ordine di grandezza della variazione delle bollette di queste aziende tra il 2021 e il 2022, che possiamo renderci conto di quanto l’aumento del gas sia un pericolo più che concreto per la ripresa economica, per i consumi, per la produzione e per la sopravvivenza stessa di molte imprese. Vetrerie, industrie della ceramica o della carta, aziende in cui gli impianti lavorano a temperature superiori ai 1000°C, hanno ricevuto fatture energetiche da centinaia di migliaia di euro rispetto alle poche decine di migliaia dello scorso anno.

Il costo del gas è aumentato del 450% rispetto allo scorso anno, il che ha reso i costi industriali insostenibili, pur a fronte di un netto segno positivo degli ordinativi per la stragrande maggioranza delle imprese. La domanda è alta, la ripresa è forte ma questa corsa al rialzo del prezzo del gas è inarrestabile, soprattutto perché accompagnata da un generale rialzo dei prezzi delle materie prime, dei gas nobili – come l’ossigeno, della logistica e degli imballaggi. Domandarsi quanto questi aumenti siano frutto della congiuntura che ha visto sovrapporsi la coda della pandemia con la guerra in Ucraina e le relative sanzioni alla Russia, le tensioni fra USA e Cina e gli squilibri di mercato, oppure se ciò sia frutto di una speculazione che favorisce solo pochi è legittimo e ognuno potrà cercarsi le proprie risposte. Quanto invece sia fattibile, a livello tecnologico, per ridurre la dipendenza dal gas, per risparmiare energia, per ridurre i consumi di risorse naturali, per approcciare un’economia di tipo circolare nel settore del trattamento delle superfici lo trovate nelle prossime pagine, declinato nel settore della produzione e finitura dell’alluminio per architettura e industria. È noto che l’industria della finitura sia una delle più energivore, ancora di più quando si parla di alluminio che, per essere fuso, estruso, temprato, invecchiato ma anche verniciato, ossidato, sublimato ha bisogno di processi ad alta temperatura. Inverter, sistemi di recupero calore del calore residuo, impianti compatti e dimensionati esattamente per soddisfare il fabbisogno senza eccessi di potenza o produttività, sistemi per un uso parsimonioso dell’acqua e per il suo recupero sono alcune delle tecnologie – alcune delle quali davvero rivoluzionarie e brevettate – che troverete all’interno di questo numero di ipcm®, un’edizione con un’ampia sezione dedicata al trattamento superficiale e alla finitura dell’alluminio, per architettura e non, che sarà protagonista della manifestazione più importante a livello internazionale per questa industria: Aluminium 2022 a Düsseldorf, Germania, dal 27 al 29 settembre. Dopo due anni a carattere prioritariamente digitale, Aluminium torna con un’edizione ricchissima, che copre tutti segmenti dell’industria, dalla fonderia al coil alla finitura.

Ipcm® è media partner e sarà presente con uno stand (1A07) per seguire da vicino sviluppi, ricerca e tendenze di questo mercato ma anche per seguire il lancio di alcuni prodotti innovativi da parte di aziende che collaborano da molti anni con ipcm®

Ne avrete un assaggio nelle prossime pagine (occhio attento alle pubblicità!) e soprattutto live, durante lo svolgimento della fiera, anche dai nostri canali social.

Continuate a seguirci se volete, davvero, restare aggiornati sulle dinamiche globali del mondo della finitura.

05international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2022 - N. 77

EDITOR’S LETTER

ChemQuest Technology Institute supporterà la tecnologia del grafene sostenibile di Universal Matter

ChemQuest Technology Institute ha stipulato un accordo triennale per supportare lo sviluppo della tecnologia del grafene basato su materie prime sostenibili di Universal Matter.

ChemQuest

ha annunciato che esplorerà i vantaggi della pioneristica tecnologia del grafene di Universal Matter nelle applicazioni per vernici e rivestimenti. Questa tecnologia economica e ad alte prestazioni si basa su una gamma di materiali di carbonio, tra cui carbone, coke, biomassa e gomma e plastica riciclate, riducendo il proprio impatto ambientale rispetto al grafene basato sulle materie prime convenzionali.

“In questa collaborazione, Universal Matter cerca di sfruttare gli oltre 40 anni di esperienza nel settore e di sviluppo tecnologico di ChemQuest

e di convalidare i vantaggi in termini di prestazioni e creazione di valore nelle applicazioni che accelereranno la trasformazione del settore”, ha affermato John van Leeuwen, CEO di Universal Matter.

“Il nostro team è entusiasta di continuare a lavorare con questo materiale unico e prezioso. La tecnologia al grafene di Universal Matter non solo è sostenibile grazie a materie prime basate su fonti biologiche e circolari, ma è anche economica, scalabile ed estremamente performante. Ciò è dovuto al suo innovativo processo produttivo”, ha dichiarato Daniel Murad, CEO di The ChemQuest Group.

06 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine BRAND-NEW

MatterUniversal©

POWDER COATINGSpray Systems

Come funziona

Universal Matter produce il suo grafene utilizzando rapide esplosioni di energia elettrica. Questo processo favorisce il fissaggio del carbonio in pochi strati di grafene turbostratico, al contrario del grafene AB impilato (Bernal), con conseguenti vantaggi in termini di prestazioni. Il processo flash è modularizzato in unità di produzione compatte e può essere scalato aggiungendo più moduli con identica configurazione.

Svariate materie prime a base di carbonio possono essere trasformate in grafene turbostratico ad alta purezza utilizzando questo processo flash.

La precedente collaborazione tra Universal Matter e ChemQuest ha dimostrato l’efficacia della tecnologia nelle formulazioni per applicazioni specifiche. Miglioramenti comprovati delle prestazioni includono resistenza alla compressione e alla trazione, proprietà barriera, miglioramento reologico e caratteristiche di flusso. L’attuale iniziativa si concentrerà sullo sviluppare un’ampia gamma di applicazioni di soluzioni per l’industria della verniciatura. “Esiste una necessità intrinseca e una significativa opportunità commerciale per migliorare le prestazioni e la sostenibilità dei prodotti in questi mercati attraverso il riciclo del carbonio in grafene ‘verde’, migliorando così le proprietà meccaniche di questi materiali industriali e creando rivestimenti più resistenti e durevoli e riducendo anche significativamente la nostra impronta ambientale e le emissioni di gas serra”, ha commentato van “NonLeeuwen.vediamo

l’ora di rafforzare la nostra collaborazione con Universal Matter e di aiutarli a creare prodotti più performanti e sostenibili”, ha aggiunto Murad. “Di recente abbiamo investito nell’espansione delle nostre strutture di ricerca e sviluppo. Queste estese risorse ci consentiranno di qualificare e quantificare in modo indipendente i vantaggi della tecnologia per una vasta gamma di applicazioni di mercato, identificare le opportunità più preziose e contribuire ad accelerare la loro fattibilità commerciale e l’ingresso nel mercato”.

Per maggiori informazioni: www.chemquest.com e www.universalmatter.com

Maximize the automatic coverage and save powder with Nordson Dynamic Contouring Movers

n Increase automatic powder coating coverage of complex products

n Reduce powder consumption by improving the applied coating uniformity n No programming required –fully automatic gun positioning with scanners

n Stay in control of all system functions and data collection with our advanced PowderPilot ® HD system controller

Get in contact with Nordson today for more information or explore the unique features of our powder coating systems online at www.nordsoncoating.com/showroom

www.nordson.com/hdlvics.eu@nordson.com

©

LestaUSA ha annunciato nuovi accordi distributivi LestaUSA,

l’integratore, produttore e fornitore di supporto tecnico nordamericano per la meccanica e il software dei robot Lesta per applicazioni di verniciatura industriale, ha annunciato di aver raggiunto un nuovo accordo di distribuzione. L’azienda collaborerà con Sames Kremlin e Wagner/C.A. Technologies per fornire soluzioni di finitura automatizzate ai produttori dell’industria del legno.

“Abbiamo fatto davvero molta strada da quando abbiamo debuttato nel settore del legno alla fiera AWFS nel 2021. Oggi stiamo collaborando con i migliori del settore, in modo da sfruttare le nostre tecnologie e continuare ad ampliare i confini di ciò che è possibile nel settore della finitura”, ha affermato Derek DeGeest, presidente di LestaUSA. “Il successo che abbiamo ottenuto ci ha dato l’opportunità di intensificare la cooperazione con i nostri Equipment Partner. Per la prima volta in assoluto, stanno infatti aggiungendo le nostre soluzioni di automazione nelle loro linee di prodotti. Ciò ci consente di riunire le tecnologie e offrire un sistema ancora più robusto”.

“Siamo entusiasti di poter fornire ulteriori soluzioni di automazione

all’industria del legno. Ora possiamo cercare di combinare le due tecnologie collaudate. Questa spinta all’automazione è essenziale per la crescita nel mercato e nell’economia odierni”, ha commentato Kevin Higgins, vicepresidente di Sales/Distribution di Sames Kremlin.

“Ci sono le nostre attrezzature nel loro laboratorio di prova e i loro robot nel nostro. I produttori possono portare questa soluzione automatizzata nelle loro operazioni, sapendo che funzionano e che saranno supportati da Wagner, dai nostri distributori e da LestaUSA. Questa è la tranquillità che i clienti si aspettano”, ha aggiunto JR Rogers, Wagner Engineered Systems National Sales Manager.

Gli utilizzatori hanno potuto sperimentare le soluzioni di finitura automatizzate di LestaUSA durante l’International Woodworking Fair (IWF) – che si è svolta dal 23 al 26 agosto 2022 ad Atlanta (U.S.A.) – presso gli stand di Sames Kremlin e Wagner/C.A. Technologies.

Per maggiori informazioni: www.lestausa.com

LestaUSA collaborerà con Sames Kremlin e Wagner/C.A. Technologies per fornire soluzioni di finitura automatizzate all’industria del legno.

08 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine BRAND-NEW

Lesta

MKS Instruments ha annunciato la chiusura dell’acquisizione di Atotech

Instruments, Inc. ha annunciato di aver completato l’acquisizione precedentemente annunciata di Atotech Limited per circa 4,4 miliardi di dollari in contanti e azioni ordinarie MKS. “L’acquisizione di Atotech consente a MKS di accelerare le tabelle di marcia per le future generazioni di dispositivi elettronici avanzati. Combinando le principali capacità di laser, ottica, movimento e ora chimica di processo, MKS è destinata a diventare un leader nella prossima frontiera della miniaturizzazione e della complessità: l’ottimizzazione dell’InterconnectSM, un importante punto abilitante dell’elettronica avanzata di prossima generazione. La leadership di Atotech nella finitura funzionale e decorativa delle superfici estenderà anche l’offerta di prodotti MKS per applicazioni industriali e aumenterà la nostra presenza sul mercato. Non potrei essere più entusiasta di accogliere il team Atotech

MKS

nella famiglia MKS”, ha dichiarato John Lee, presidente e CEO di MKS. L’unione di MKS e Atotech crea una società con un fatturato pro forma di 4,5 miliardi di dollari per i dodici mesi terminati il 30 giugno 2022. Come risultato di tassi di interesse più elevati sul finanziamento del debito rispetto al momento in cui la transazione è stata originariamente annunciata nel luglio 2021, oltre all’impatto dell’attuale contesto macroeconomico e inflazionistico sull’attività dell’azienda, MKS prevede attualmente che l’acquisizione aumenterà l’utile netto diluito per azione non GAAP per l’intero anno fiscale 2024.

Per maggiori www.mks.cominformazioni:ewww.atotech.com

WASTE TREATMENTWATERPLANTSFORMETALFINISHINGLINES www.cieeng.com

Our potential

Our potential

L’acquisizione di Atotech consente a MKS di accelerare le tabelle di marcia per le prossime generazioni di dispositivi elettronici.

BRAND-NEW

With over 50 ZLD plants installed all over the world, CIE is a leader company in Zero Liquid Discharge for metal finishing industry

- info@cieeng.com

customers © eosmarketing

Additivi più sostenibili per un futuro migliore

La sostenibilità è un aspetto importante nello sviluppo di nuovi prodotti. Oltre alle proprietà e agli effetti diretti del prodotto, spesso hanno un ruolo importante le questioni relative all’impatto ambientale, alle basi chimiche e ai consumi energetici.

Molti

additivi a base di cera presenti sul mercato comprendono materie prime ottenute dal petrolio greggio o dal gas.

Queste spaziano dalle tradizionali cere di polietilene (ad alta densità) che migliorano le proprietà opacizzanti o la resistenza al graffio, alle cere in polipropilene o PTFE che regolano lo scorrimento superficiale nei rivestimenti. Mostrano prestazioni abbastanza buone e hanno un fattore vantaggioso, motivo per cui sono specificate per le applicazioni in cui sono utilizzate.

Tuttavia, considerando gli aspetti relativi alla sostenibilità come l’utilizzo di materie prime biologiche, tutte queste cere devono essere riesaminate in modo critico.

Perché c’è bisogno di un cambiamento

Un fattore ovvio e importante è: il petrolio greggio è una materia prima finita. Ciò significa che la sua disponibilità nei prossimi secoli diminuirà e vi è quindi la necessità di scoprire, testare e infine utilizzare nuove materie prime alternative.

Un altro fattore importante è il cambiamento climatico. È ancora in corso ed è fortemente influenzato dalle nostre azioni. Risparmiare ogni possibile tonnellata di CO2 aiuterà a rispettare l’Accordo di Parigi del 2015 per mantenere il riscaldamento globale inferiore a 1,5 °C.

I governi sono consapevoli dell’argomento e stanno adottando misure per contrastare il cambiamento climatico, che a loro volta hanno un impatto

10 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine SUSTAINABILITY

© AdobeStock

sull’utilizzo delle materie prime fossili. Misure esemplari sono l’imposizione di tasse sulle emissioni di CO2 o l’acquisto di certificati che permettono all’acquirente di emettere una quantità definita di CO2 L’effetto economico è solo uno dei risvolti della questione. L’effetto ecologico è molto più importante per la riduzione dell’uso di prodotti derivati del petrolio. Altri aspetti della sostenibilità riguardano le opzioni di fine vita dei prodotti. Nella nostra vita di tutti i giorni siamo circondati da plastica e produciamo molti rifiuti plastici. Questi necessitano di molto tempo per essere degradati nell’ambiente: per un sacchetto di plastica servono circa 500 anni. Stanno quindi diventando sempre più importanti opzioni come la biodegradabilità: la plastica viene degradata da microrganismi come batteri e funghi in periodi di tempo più brevi. Ma la plastica non è sempre così evidente nelle nostre vite come nel caso dei sacchetti. Molti additivi a base di cera si basano su materie prime sintetiche e sono quindi, come la plastica, interessati dalla questione della biodegradabilità. Pertanto, una quantità crescente di materiale biodegradabile può aiutare a spianare la strada per un futuro più sostenibile.

L’approccio di BYK per un futuro più sostenibile

CERAFLOUR 1000, lanciato nel 2011, è un esempio eccellente di additivo con sostenibilità migliorata. Ha le proprietà specifiche degli additivi tradizionali a base di cere naturali o sintetiche, ma è basato su un polimero biologico ed è completamente biodegradabile. Nel 2021 BYK ha ampliato la sua gamma con due additivi basati sulla stessa materia prima, ma con una

diversa distribuzione granulometrica: CERAFLOUR 1001 e CERAFLOUR 1002.

Tutti e tre gli additivi hanno un contenuto biologico superiore al 97% e sono completamente biodegradabili. Inoltre, i polimeri biologici danno un contributo positivo alla discussione in corso sulle microplastiche e preservano le forme di vita acquatiche (fig. 1).

I polimeri della serie CERAFLOUR 1000 sono prodotti con l’aiuto di microrganismi. Questi organismi sono nutriti con carboidrati e producono il polimero biologico grazie ad un processo di fermentazione. Nelle fasi successive il polimero è separato dal microrganismo e purificato. L’ultima fase di micronizzazione conduce a polimeri che possono essere utilizzati in rivestimenti destinati ad applicazioni diverse.

Con CERAFLOUR 1001, BYK offre un additivo con distribuzione granulometrica più fine rispetto a CERAFLOUR 1000, per ottenere la massima trasparenza e al contempo riducendo intensamente la brillantezza.

Con CERAFLOUR 1002 BYK ha invece introdotto un additivo con maggiore dimensione delle particelle, per creare una texture superficiale con elevata trasparenza che, allo stesso tempo, offre la migliore prestazione in termini di opacità. La struttura sferica dei polimeri, che formano agglomerati, si può notare al SEM (microscopio a scansione elettronica). La dimensione delle particelle di CERAFLOUR 1000 si colloca tra quelle degli altri due prodotti (fig. 2).

Ampio campo di applicazione

Gli additivi sono stati testati in modo intensivo in diversi tipi di applicazioni. Nei sistemi all’acqua, nei rivestimenti 100% UV, ma anche nei sistemi tradizionali a solvente,

Figura 1: Panoramica dell’estrazione della materia prima per i polimeri nella serie CERAFLOUR 1000.

©

gli additivi mostrano compatibilità e prestazioni eccellenti. Il loro utilizzo nei rivestimenti per legno e arredamento, negli inchiostri da stampa e nei rivestimenti per la general industry è altamente CERAFLOURraccomandato.1001mostra velatura minima e al contempo buone proprietà opacizzanti. Specialmente a dosaggi più alti, CERAFLOUR 1001 ha mostrato valori di velatura bassi rispetto ad altre cere PE (fig. 3).

Nei test di laboratorio i polimeri mostrano effetti sinergici con le comuni cere PE per migliorare la resistenza al graffio e all’abrasione delle formulazioni dei rivestimenti. Solo una piccola aggiunta di questo additivo (0,5% della formulazione totale) è sufficiente per ottenere una buona resistenza al graffio. Inoltre, tutti e tre i prodotti mostrano effetti sinergici con gli agenti opacizzanti a base di silice (fig. 4). Tutti e tre i prodotti offrono eccellenti proprietà tattili e un effetto superficiale di “morbidezza al tatto”, in particolare con granulometrie più piccole.

L’aggiunta di polimeri della serie CERAFLOUR 1000 aiuta inoltre ad aumentare la quantità di carbonio rinnovabile di una formulazione per soddisfare le richieste del mercato volte a trovare soluzioni più sostenibili.

Guardando al futuro – serve un cambiamento La sostenibilità è un argomento complesso e gli aspetti da considerare sono molti. La fonte delle materie prime non è l’unica cosa da cambiare per una soluzione a basso impatto ambientale. Temperature di formazione del film inferiori, minor numero di solventi o coalescenti, polimerizzazione più rapida o migliore degradabilità – le opportunità per ridurre la CO2 sono molte.

La gamma CERAFLOUR 1000 è un altro eccellente passo avanti verso l’obiettivo di BYK di diventare più sostenibile in tutta la catena di approvvigionamento e di offrire ai clienti soluzioni sostenibili.

©

Figura 2: Immagini SEM di CERAFLOUR 1001 e CERAFLOUR 1002 a confronto.

Figura 3: Confronto tra valori di brillantezza e velatura dei polimeri della serie CERAFLOUR 1000 e di un additivo PE a base di cera e ad alta densità in un rivestimento acrilico all’acqua per legno.

Figura 4: Miglioramento della proprietà anti-brunitura rispetto ad un additivo PE a base di cera (CERAFLOUR 927 N).

Figura 2: Immagini SEM di CERAFLOUR 1001 e CERAFLOUR 1002 a confronto.

Figura 3: Confronto tra valori di brillantezza e velatura dei polimeri della serie CERAFLOUR 1000 e di un additivo PE a base di cera e ad alta densità in un rivestimento acrilico all’acqua per legno.

Figura 4: Miglioramento della proprietà anti-brunitura rispetto ad un additivo PE a base di cera (CERAFLOUR 927 N).

12 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine SUSTAINABILITY

© BYK

BYK

BYK

Protection upgraded Specialità chimiche per il trattamento delle superfici Lavaggio di precisione Sgrassanti interoperazionali Miscele di RivestimentiPassivantiZincoProtezionetensioattivitemporaneaeleghedizincoeSigillantiresistentiall'usuraPretrattamento Processi di conversione esenti Cromo e FosfatantiFosfatiabassa temperatura Passivanti per acciaio zincato a caldo Passivazione conduttiva su Alluminio TCP Lavaggio GalvanicaIndustrialeFunzionale Rame, Nichel e Cromo Deposizione su plastica (POP) Stagno e leghe di Stagno Pretrattamento Galvanica PretrattamentoDecorativametalli alla verniciatura SurTec Italia Sas di Externa Holding Srl Via Boito, 251 Tel.: +39 059 8579901 41019 Soliera (MO) E-Mail: info-it@surtec.com Italia Web:www.SurTec.com

SATA ha presentato le pistole a spruzzo SATAjet X 5500 FUTURE in edizione speciale

GmbH & Co. KG, un produttore tedesco di tecnologie e apparecchiature di verniciatura, ha recentemente presentato SATAjet X 5500 FUTURE, una versione limitata delle pistole con tazza di fluidizzazione. L’edizione speciale sarà disponibile esclusivamente presso i rivenditori SATA a partire dal 13 settembre 2022 fino ad esaurimento scorte. Riflettendo il motto aziendale “Il verde è più di un semplice colore per noi”, le nuove pistole a spruzzo verdi non sono quindi solo un riferimento alla natura, ma anche un simbolo di armonia, speranza e di un futuro più sostenibile e connesso. I circuiti a forma di globo della pistola simboleggiano la tecnologia che, collegando le persone, permette di raggiungere il futuro mondo globalizzato. Il luminoso colore verde con le componenti nere non solo sembra armonioso, ma rappresenta anche l’allineamento delle attività dell’azienda con la sostenibilità e la protezione e conservazione della natura. L’edizione speciale SATAjet X 5500 Future è disponibile con le seguenti

SATA

dimensioni di ugelli, sia HVLP che RP in versione standard e DIGITAL:

• SATAjet X 5500 HVLP 1,3 I

• SATAjet X 5500 HVLP 1,3 O

• SATAjet X 5500 HVLP 1,4 I

• SATAjet X 5500 HVLP 1,4 O

• SATAjet X 5500 RP 1,3 I

• SATAjet X 5500 RP 1,3 O

• SATAjet X 5500 RP 1,1 I

• SATAjet X 5500 RP 1,1 O

• SATAjet X 5500 RP 1,2 I

• SATAjet X 5500 RP 1,2 O

I visitatori della fiera Automechanika, che si è tenuta dal 13 al 17 settembre 2022 a Francoforte (Germania), hanno potuto provare le pistole a spruzzo SATAjet X 5500 FUTURE presso lo stand dell’azienda.

Per maggiori informazioni: www.sata.com

Le pistole tazza di fluidizzazione rifletteranno gli sforzi di verso un futuro più sostenibile e connesso.

14 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine BRAND-NEW

con

SATA

© SATA © SATA

KANSAI HELIOS ha completato l’acquisizione di wefa

Ilgruppo KANSAI HELIOS ha recentemente annunciato di aver completato l’acquisizione di Westdeutsche Farben GmbH (“wefa”), un produttore tedesco di vernici. L’acquisizione realizzata dalla nuova società del gruppo appena costituita KANSAI HELIOS wefa, con sede a Essen (Germania), include tutti gli asset, le attività commerciali, i marchi e i dipendenti. “Questa acquisizione è un passo importante nella strategia di crescita del Gruppo KANSAI HELIOS, che rafforzerà la sua presenza in Germania. Il gruppo servirà il mercato come fornitore di sistemi con la forza combinata di due unità di produzione, ciascuna specializzata nelle rispettive aree: KANSAI HELIOS Germany GmbH a Buchholz-Mendt e la nuova società a Essen”, ha dichiarato Dietmar Jost, direttore esecutivo di KANSAI HELIOS Group.

L’acquisizione consentirà all’azienda di rafforzare la propria posizione all’interno del settore delle vernici per il mercato ferroviario e ACE europeo, oltre che

in ulteriori segmenti industriali, grazie alla decennale esperienza di wefa con le vernici a base acqua. Robert Scramm, il proprietario di wefa, sarà anche uno degli amministratori delegati di KANSAI HELIOS wefa: “Questo passaggio segna una pietra miliare nei quasi 100 anni di storia di wefa. Fondata come azienda a conduzione familiare, è ora entrata nella classifica dei migliori brand europei di vernici. In qualità di nuovo membro di KANSAI HELIOS, beneficeremo di ulteriore esperienza e know-how. Questa è una vittoria per entrambe le aziende, poiché le nostre speciali formulazioni completano la gamma di prodotti di KANSAI HELIOS e garantiscono la massima qualità in un’ampia gamma di applicazioni, in particolare per il settore ferroviario”.

Per maggiori www.kansaihelios-wefa.deinformazioni:

L’acquisizione rafforzerà la posizione di KANSAI HELIOS nei settori della verniciatura per l’industria ferroviaria e ACE.

© KANSAI HELIOS Wefa

BRAND-NEW

La rubrica “Chiedi a un esperto”

Kevin Biller kbiller@chemquest.com

Joe Powder torna di nuovo su questo numero per rispondere alle domande sulle sfide quotidiane dei verniciatori di tutto il mondo.

Egregio Signore, Può gentilmente spiegarmi come si carica la polvere nella pistola con ricarica a corona? È caricata con l’elettrodo? Intendo: con ugello a getto piatto o tondo?

ShahrozGrazie, PakistanKhan

Ciao ComeShahroz,vannole cose in Pakistan? La tua domanda è interessante. Fondamentalmente, la carica elettrostatica in una pistola a spruzzo di tipo corona per la verniciatura in polvere è creata ionizzando l’aria. L’alta tensione sull’elettrodo della punta della pistola estrae gli elettroni dalle molecole d’aria (N2, O2, ecc.), generando un campo di carica negativa. Questo campo elettrico converge sul pezzo collegato a terra. La deposizione di polvere avviene facendo passare una nuvola di particelle attraverso il campo elettrico. Le particelle raccolgono gli

Gli angoli interni dei componenti a forma di scatola possono essere difficili da penetrare con la polvere caricata. Una buona messa a terra è importante per ottenere la miglior efficienza di trasferimento possibile.

Gli angoli interni dei componenti a forma di scatola possono essere difficili da penetrare con la polvere caricata. Una buona messa a terra è importante per ottenere la miglior efficienza di trasferimento possibile.

16 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine ASK JOE POWDER

© Kevin Biller

elettroni mentre attraversano il campo. Queste particelle caricate negativamente sono attratte dalla superficie conduttiva, se adeguatamente ancorata a terra. Quando le particelle caricate negativamente si accumulano sulla superficie del substrato, la carica negativa lascia il substrato a terra. La perdita di carica negativa sulla superficie crea una carica netta positiva sull’interfaccia. Questa carica positiva fissa la polvere caricata negativamente sulla superficie.

Il tipo di ugello influenza il modo in cui la nuvola di polvere esce dalla pistola a spruzzo. Ha solo un effetto minimo, se non nullo, sulle caratteristiche di carica della polvere. Spero di aver risposto alla tua domanda Cari saluti, Joe Caro SperoJoe,tu stia bene. Cosa raccomandi per garantire l’adesione della polvere nella verniciatura di superfici zincate a caldo? Distinti saluti Ozlem Ekinci BPC, Turchia

Caro Ozlem,

Io sto molto bene, grazie. Ci stiamo godendo l’autunno con tanti festeggiamenti con la famiglia e gli amici, cibi meravigliosi e anche dei drink piacevoli. Spero che anche tu stia altrettanto bene.

Per quanto riguarda la tua domanda, è un quesito molto interessante. Uno dei maggiori problemi è la variabilità della qualità della zincatura a caldo. Può essere molto incostante non solo da lotto a lotto, ma anche su sezioni diverse dello stesso componente. Quello che consiglio è un’attenta pulizia della superficie tramite un detergente alcalino seguita da un risciacquo di buona qualità. Potresti anche prendere in considerazione la granigliatura, che però aumenterebbe il costo del processo.

Per quanto riguarda l’adesione, alcuni rivestimenti in polvere funzionano meglio di altri. Una resina epossidica di buona qualità aderirà meglio rispetto a una polvere poliestere. Gli ibridi (epossipoliestere) si posizionano a metà. Se il processo è attuato per un’applicazione durevole all’esterno, è necessario utilizzare un pretrattamento al fosfato di zinco con il poliestere o la combinazione di un primer epossidico seguito dalla finitura Inoltre,poliestere.èimportante degassare la superficie prima di applicare la vernice in polvere. In caso contrario, potresti osservare piccoli fori nel rivestimento. La degassificazione comporta il preriscaldamento

e l’applicazione della polvere sul substrato caldo. Di solito è sufficiente il preriscaldamento a 150-175°C. Spero di aver risposto alla tua domanda JoeCordialmente, Ciao SonoJoe,James, il responsabile della qualità per un’azienda di finitura nell’Irlanda del Nord. Attualmente sono in procinto di svolgere alcune attività di ricerca e sviluppo per la verniciatura in polvere di materiale in ferro granigliato e stiamo riscontrando alcuni problemi. Ho pensato che potresti avere una buona conoscenza sull’argomento dopo aver letto i Q&As con altri verniciatori. Effettuiamo una granigliatura con grana SA 2,5 e una verniciatura con APP120 (un primer ricco di zinco) polimerizzato a 180°C per 30 minuti.

Competence in Shot Blast Technology years D-48282

As a full-range supplier, we design manufacture shot blasting

17international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2022 - N. 77 ASK JOE POWDER

20

AGTOS | GmbH |

Emsdetten info@agtos.de | www.agtos.com

and

machines including filter and transport technology. ➜ New shot blast machines ➜ Second hand machines ➜ Service and spare parts ➜ Reparation & maintenance ➜ Inspection & consulting ➜ Performance improvement352-10/21-4c-GB

L’elettrodo sulla punta della pistola crea un campo corona che carica le particelle di polvere al loro passaggio.

Tuttavia, dopo questa fase il topcoat si rifiuta di aderire al supporto primerizzato e quando lo fa, generalmente, “si accende” durante la spruzzatura. Ho provato a spruzzarlo a caldo (temperatura del metallo maggiore di 150°C), cambiare i tempi di polimerizzazione per il primer (più brevi a temperature più elevate), abbassare i kV della pistola e cambiare il primer di base, ma nessuno di questi interventi ha ottenuto risultati soddisfacenti. Mi domandavo se ci fosse qualche mancanza di base o una variabile che ho trascurato. Capisco se non sei disposto a divulgare tali informazioni e se hai domande da farmi, non esitare a chiedere.

Cordiali saluti, James Breen, BSc Bio Med Quality Technician – Irlanda del Nord

Ciao GrazieJames,perla

tua domanda, è bello ricevere notizie dall’Irlanda del Nord. Spero che vada tutto bene a Newtownabbey. Sembra che tu stia diventando piuttosto frustrato nel cercare di ottenere una finitura di qualità per i tuoi pezzi. Sei stato saggio a selezionare i materiali e il

processo che stai cercando di utilizzare. Granigliare il metallo è una buona idea e l’approccio a doppia mano offre una finitura molto resistente. Per fare in modo che funzioni, devi però prestare attenzione ai dettagli. Il problema più grande sembra essere quello di ottenere una buona seconda mano su pezzi primerizzati. Come prima cosa, devi chiederti se i pezzi sono ben ancorati a terra. Se noti starring e film scadenti, probabilmente hai una scarsa continuità elettrica con la terra. Il controllo della messa a terra richiede un megaohmmetro che non solo misuri la resistenza, ma che fornisca anche fino a 500 V CC per definire la resistenza in modo più accurato. Devi avere 1 megaohm o meno resistenza. Se è maggiore di 1 megaohm, inizia a cercare punti di contatto scadenti inclusi ganci, bilancelle e trasportatori. Per quanto riguarda le polveri, mi atterrei alle polveri originali e lavorerei sul processo applicativo. È consigliabile gelificare il primer prima di applicare la seconda mano, quindi polimerizzare completamente entrambe. In questo modo si fornisce una maggiore adesione. Spero di averti aiutato. Per favore, fammi sapere se hai altre domande. Cordiali saluti, Joe Powder

© Kevin

18 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine ASK JOE POWDER

Biller

VISIT US ·Xylexpo 12-15 0ctober 2022 Milan

I più importanti eventi del settore a portata di dito: ipcm ® lancia la web app myFAIR

Il team di ipcm® è lieto di presentare myFAIR, una nuova web app per rimanere sempre aggiornati sugli eventi più importanti che coinvolgono il settore dei trattamenti superficiali.

Unmondo caratterizzato da cambiamenti improvvisi e imprevedibili, e che si muove a ritmi serrati verso un ecosistema sempre più digitale, ci ha portato a ripensare al modo in cui pubblicavamo il nostro annuale Calendario Fiere, che riuniva i principali eventi del settore dei trattamenti superficiali. È così che per garantire la massima aderenza alle esigenze del settore abbiamo scelto di dare una nuova impostazione al nostro calendario, trasformando quella che prima era una brochure digitale e cartacea in una web app, accessibile da qualsiasi dispositivo: myFAIR.

Perché una web app

La web app è uno strumento versatile e accessibile sia da desktop sia da mobile, che non richiede il download dallo store. Ciò nonostante, è possibile creare una scorciatoia direttamente nel menu del proprio smartphone, rendendo così l’accesso all’app semplice e immediato.

myFAIR si presenta, pertanto, come uno strumento gratuito, sempre aggiornato e altamente interattivo al servizio dei professionisti del settore dei trattamenti superficiali (e non solo) per l’organizzazione della propria agenda fiere, sia in qualità di espositori sia di visitatori. Attraverso la web app myFAIR è possibile sfogliare, filtrare, aggiungere ai preferiti, attivare alert e ottenere informazioni sempre aggiornate sugli eventi più importanti al mondo che coinvolgono il settore della finitura industriale.

Sezione Exhibitions

Nella sezione Exhibitions si trovano le fiere in ordine alfabetico. L’elenco è filtrabile in base al paese e alla categoria merceologica della fiera. È anche possibile digitare direttamente il nome della fiera nella barra di ricerca per accedere ancora più velocemente alle informazioni di un determinato evento.

La sezione Exhibitions, con l’elenco (filtrabile) di tutte le fiere presenti nell’app, e la scheda fiera, che presenta informazioni dettagliate e aggiornate su ogni singolo evento.

La sezione Schedule, che permette di visualizzare le fiere divise per mese di svolgimento.

20 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine BRAND-NEW

Facendo tap sul nome di una fiera, si accede alla scheda specifica di quell’evento, dove è possibile trovare informazioni aggiornate su date, location, focus e sito web. Da questa scheda è possibile anche ottenere le indicazioni stradali per la location dell’evento direttamente su Google Maps e aggiungere la fiera ai preferiti, così da ricevere alert in caso di nuovi aggiornamenti. È presente anche un elenco di fiere correlate per settore di appartenenza.

Sezione Schedule

Nella sezione Schedule è possibile filtrare le fiere in base al mese e all’anno di svolgimento: un modo semplice e immediato per organizzare la propria agenda su base mensile e per verificare in pochi semplici tocchi le fiere in programma in un determinato mese. Anche in questo caso è possibile applicare ulteriori filtri relativi al paese e alla categoria merceologica.

Sezione Suppliers

La sezione Suppliers presenta un elenco di fornitori di diversi servizi che ruotano attorno al mondo delle fiere: dal catering all’allestimento stand; dalle traduzioni al servizio di hostess e steward; dalla comunicazione alla stampa digitale; dalla creazione di gadget alla logistica. Le aziende sono filtrabili in base ai servizi offerti e con un semplice tocco si accede ad una scheda dettagliata con le principali informazioni di contatto.

Opportunità pubblicitarie su myFAIR myFAIR non è soltanto uno strumento utile per organizzare il proprio calendario fiere. Offre anche opportunità concrete alle aziende di promuoversi presso un target altamente specializzato, sotto l’egida dell’autorevolezza del brand ipcm®

I fornitori di servizi agli espositori possono contare su una sezione dedicata, sulla quale caricare il proprio profilo aziendale e le informazioni di contatto.

Espositori, visitatori ed enti fiera possono invece contare su tre opzioni di display advertising per promuovere il proprio business.

Per maggiori informazioni: sales@ipcm.it

La sezione Suppliers, dedicata a tutte le aziende che offrono servizi che ruotano attorno al mondo delle fiere, come allestimento stand o gadgettistica.

Scansiona o clicca il QR code per accedere alla web app

Scansiona o clicca il QR code per accedere alla web app

21international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2022 - N. 77 BRAND-NEW

Dürr lancia un nuovo software per migliorare la gestione della qualità

ha lanciato l’ultimo strumento software della famiglia di prodotti DXQanalyze: DXQplant.analytics, che aiuta gli operatori degli impianti di verniciatura a migliorare la qualità e l’efficacia della produzione rilevando – attraverso algoritmi di intelligenza artificiale e apprendimento automatico basato sui dati – gli errori sistematici e le loro cause in anticipo.

Dürr

vitale. L’apprendimento automatico può aiutare a identificare modelli e correlazioni nei dati. Se ci sono frequenti contaminanti nella vernice, il software lo rileverà e assegnerà immediatamente informazioni sulla causa sottostante.

I vantaggi di DXQplant.analytics

Come funziona DXQplant.analytics

La base di DXQplant.analytics sono le informazioni sulla qualità registrate digitalmente per ogni pezzo durante l’ispezione della superficie. Inoltre, i parametri di processo, gli allarmi e le anomalie delle singole fasi di lavorazione integrano i dati relativi al componente. Questo crea un file digitale per ogni manufatto che ne modella l’intero ciclo produttivo e

Con il modulo Advanced Analytics, la prima applicazione AI-pronta per gli impianti di verniciatura, DXQplant.analytics ha accesso a una vasta gamma di dati per l’analisi degli errori. Il software può quindi rilevare se si tratta di un problema occasionale o sistematico, rendendo possibile analizzare le carenze sistematiche della qualità produttiva e identificarne e risolverne rapidamente le cause. Il rilevamento semplificato e l’analisi delle cause consentono quindi di evitare di ripetere gli stessi errori in futuro.

Dürr ha annunciato il lancio di DXQplant.analytics, un nuovo software per migliorare la gestione della qualità e incrementare l’efficienza complessiva delle apparecchiature.

22 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine

BRAND-NEW

© Dürr

DXQplant.analytics fornisce anche grafici e report generati automaticamente da condividere con colleghi, altri collaboratori e dirigenti. Le funzioni di documentazione integrate consentono all’utente di salvare e gestire le misure di ottimizzazione predefinite e di tenere traccia del loro impatto sulla qualità. Pertanto, DXQplant.analytics aiuta l’operatore del reparto di verniciatura ad aumentare il tasso di prima esecuzione in modo mirato, aumentando così l’efficacia complessiva delle apparecchiature.

DXQsupport

Per utilizzare e manutenere queste soluzioni digitali, Dürr offre anche DXQsupport, un pacchetto di servizi completo a supporto dell’intero ciclo di vita del software, aumentando così disponibilità, prestazioni e Oltrequalità.agli

aggiornamenti regolari, Dürr mette a disposizione un team di esperti che monitorano costantemente l’attività produttiva, al fine di agire rapidamente in caso di guasti o irregolarità. Questi servizi sono integrati da un catalogo di formazione modulare completo, che consente agli operatori di sfruttare tutto il potenziale del portfolio digitale dell’azienda.

Per maggiori informazioni: www.durr.com

© Dürr

Evonik ha lanciato lo strumento di analisi digitale COATINO ® Defect Detection

Il nuovo strumento per l’analisi digitale dei campioni verniciati sviluppato da Evonik fornisce risultati quantificabili in pochi secondi.

Ladivisione Coating Additives di Evonik ha lanciato COATINO® Defect Detection (CDD), un nuovo strumento per l’analisi digitale di campioni verniciati che rileva e valuta in modo preciso e oggettivo i difetti di verniciatura, fornendo risultati quantificabili in pochi secondi.

Di solito, durante lo sviluppo di una nuova formulazione, il personale di laboratorio faceva affidamento su campioni che dovevano essere attentamente confrontati e valutati visivamente. Questo lavoro di routine richiedeva quindi molto tempo, soprattutto

per i test in serie. COATINO Defect Detection consente agli esperti di laboratorio di risparmiare molto tempo utilizzando una fotocamera collegata al computer per fotografare i campioni verniciati. In pochi secondi lo strumento li valuta, utilizzando innovativi metodi di riconoscimento delle

“COATINOimmagini.

Defect Detection semplifica la routine quotidiana di laboratorio dei nostri clienti e li libera per altri compiti importanti. Inoltre, la nostra soluzione digitale fornisce risultati oggettivamente riproducibili. Ciò

significa che la valutazione dei campioni di prova non dipende più dalla valutazione soggettiva del personale di laboratorio”, ha affermato Oliver Kröhl, responsabile dello sviluppo aziendale strategico presso Evonik Coating Additives.

Il nuovo strumento sviluppato da Evonik, che fa parte della rete di formulazione COATINO, valuta i difetti del rivestimento con una precisione di un decimo percentuale. L’applicazione è basata su browser, quindi non è necessario installare il software sui computer del laboratorio. Le serie di test sono documentate nel sistema e possono essere visualizzate in qualsiasi momento. Inoltre, un centro assistenza integrato fornisce risposte dettagliate a tutte le domande relative all’hardware o alle singole fasi dell’applicazione. “Ad esempio, si può vedere immediatamente quale percentuale della superficie è interessata dalla schiuma. È inoltre possibile aggiungere formulazioni di riferimento o campioni in bianco per evidenziare più chiaramente le prestazioni delle formulazioni testate. Sulla base dei dati è possibile selezionare la formulazione migliore per l’applicazione specifica”, chiarisce Philipp Isken, responsabile dello sviluppo di COATINO.

Lo strumento di analisi digitale è stato inizialmente sviluppato per sistemi pigmentati nel settore architettonico. La divisione Coating Additives di Evonik prevede di aggiungere più settori e tipologie di difetti e, nella prossima fase di sviluppo, il CDD suggerirà anche in modo indipendente nuove formulazioni.

Per maggiori www.coatino.cominformazioni:

24 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine BRAND-NEW

© www.reusmann.de

Nell’era della sostenibilità, Malvern Panalytical si tuffa sempre più a fondo nelle soluzioni per pigmenti e formulazioni

Dallafusione di Malvern e Panalytical nel 2017, l’azienda di strumenti analitici – orgogliosa di avere un approccio incentrato sul cliente – ha consolidato il proprio portfolio di soluzioni per intensificare i rapporti con l’industria delle vernici e dei rivestimenti. “Ogni cliente ha un’esigenza leggermente diversa”, afferma Robert van der Meer, direttore dei prodotti fisici e termici. “Ecco perché i nostri sistemi analitici sono forniti dopo un’approfondita consultazione tecnica con i clienti ed è per questo che disponiamo della più ampia gamma di opzioni per la gestione dei campioni. I nostri clienti potrebbero voler misurare la dimensione delle particelle in un impasto liquido o una

Per maggiori informazioni: www.malvernpanalytical.com

Malvern Panalytical offre un ampio portfolio strumenti per precisione

Malvern Panalytical offre un ampio portfolio strumenti per precisione

BRAND-NEW dispersione, uno spray o una polvere. Oltre a Mastersizer 3000, leader di mercato per il dimensionamento delle particelle mediante diffrazione laser, disponiamo di un’ampia gamma di sistemi per la misurazione di dimensioni e forme di micro e nanoparticelle. Un ampio portfolio offre al cliente la scelta su come soddisfare le proprie esigenze analitiche in ogni fase dello sviluppo e della produzione del prodotto”. La fusione ha riunito più tecnologie analitiche sotto lo stesso tetto e quasi tutti i sistemi Malvern Panalytical hanno un ruolo da svolgere nella catena del valore analitica per vernici e rivestimenti. Le soluzioni di diffrazione dei raggi X (XRD) consentono una comprensione più approfondita delle fasi minerali del pigmento, del rapporto amorfo rispetto al cristallino e dei rapporti dei polimorfi (ad esempio, rutilo e anatasio in TiO2). La fluorescenza a raggi X (XRF) è utilizzata per l’analisi elementare che può anche schermare la composizione minerale e la presenza di quantità in ppm di tossine come il piombo. Entrambe le tecnologie a raggi X offrono numerose misurazioni per film sottili e rivestimenti. “Stiamo allineando i nostri obiettivi personali e aziendali per essere più sostenibili nel modo in cui operiamo. La scelta del cliente finale e i nostri obiettivi di sostenibilità guidano l’innovazione e i nostri clienti sono impegnati a implementare la sostenibilità nei loro prodotti. La modifica di qualsiasi componente in una formulazione complessa è un rischio e richiede rigorosi test preliminari e analisi. Se pensi di aver bisogno di aiuto per qualcosa, contattaci!” afferma Patricia Kidd, segment marketing manager.

di

la misurazione di

che permette ai clienti di scegliere come soddisfare le proprie esigenze analitiche in ogni fase dello sviluppo di vernici e rivestimenti. Venjakob. Your Finishing Line. Our Process Experience. SURFACE PRETREATMENT | COATING | DRYING TECHNOLOGY | AUTOMATION | EXHAUST AIR CLEANING INNOVATIVE TECHNOLOGYFINISHING FOR PLATES AND SHAPES venjakob.com anzeige_IPCM_Sep_Oct_2022_214x62.indd 1 15.09.22 09:59 © Malvern

KleerAid ® EZ Treat 2.0 − La risposta sostenibile, efficiente ed economica di Atotech al trattamento dell’overspray

Sylvain Masson

I residui di vernice sono spesso ‘appiccicosi’ e molto difficili da rimuovere o da separare dai flussi d’acqua utilizzati per catturare l’overspray. Atotech presenta la tecnologia KleerAid® EZ Treat 2.0, che migliora il trattamento dell’overspray e il processo di detackificazione (‘riduzione dell’appiccicosità della vernice’).

Lagestione dell’overspray rappresenta spesso una sfida per i verniciatori. La procedura implica tipicamente una notevole procedura di pulizia, a causa dell’incompleta detackificazione delle vernici a solvente. Quando le vernici all’acqua vengono miscelate nello stesso sistema si forma spesso un odore sgradevole, un’eccessiva formazione di schiuma e del fango ad elevato contenuto di acqua. Ciò grava sulle operazioni di lavaggio e manutenzione e può causare un aumento dei difetti nella vernice quando i sistemi di circolazione dell’acqua non sono più in grado di svolgere la loro funzione di controllo della polvere.

Il modo più semplice per un trattamento dell’overspray ad alte prestazioni KleerAid® EZ Treat 2.0 è un processo di gestione dell’overspray sostenibile, efficiente ed economico che affronta le più comuni sfide associate alla detackificazione della vernice: riduce la viscosità dei fanghi di vernice, genera una minor quantità di rifiuti, migliora il livello di pulizia generale del sistema e riduce la formazione di schiuma.

KleerAid® EZ Treat 2.0 è molto versatile e adatto alle configurazioni più esigenti ed è quindi la soluzione ideale per i verniciatori OEM e Tier 1 del settore automotive. Il processo, progettato per gestire in modo efficiente

Accumulo di vernice flocculata durante il processo di trattamento dell’overspray.

26 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine INNOVATIONS: PRESENT & FUTURE

MKS Atotech – Berlino (Germania) sylvain.masson@atotech.com

© MKS Atotech

sistemi per vernici all’acqua, a solvente e miste, contiene solo due prodotti, un coagulante e un detackificatore. KleerAid® EZ Treat 2.0 garantisce un facile controllo dei parametri dell’acqua e una qualità costante dei fanghi di vernice.

Trattamento dell’overspray conveniente ed ecologico Rispetto ai prodotti tradizionali KleerAid® EZ Treat 2.0 offre migliori proprietà dell’acqua e qualità dei fanghi eliminando l’appiccicosità della vernice anche per le vernici ad alto solido. Riduce sostanzialmente la domanda chimica di ossigeno (COD) e stabilizza parametri come i solidi totali sospesi, il contenuto di acqua dei fanghi e l’ossigeno disciolto. Il basso contenuto di acqua dei fanghi di vernice raccolti riduce i costi di smaltimento dei rifiuti e diminuisce l’impatto ambientale. La tecnologia KleerAid® EZ Treat 2.0 affronta anche il problema dell’odore ed elimina la necessità di biocidi e altri prodotti tossici e pericolosi.

L’ottima detackificazione fornita dal processo previene l’accumulo di fanghi nelle cabine di verniciatura e nelle canaline di scolo dell’acqua, riducendo così le richieste di pulizia e manutenzione e migliorando la trasparenza dell’acqua. Il processo semplifica la procedura di dosaggio e riduce il consumo di prodotti chimici fino al 60%. Permette una maggiore flessibilità nel trattamento e riduce la necessità di additivi. KleerAid® EZ Treat 2.0 semplifica il processo in modo

significativo, consentendo notevoli risparmi nel trattamento dell’overspray. KleerAid® EZ Treat 2.0 è inoltre un modo semplice ed efficace per risparmiare manodopera e manutenzione, migliorando al contempo la sostenibilità e riducendo i costi grazie alla minimizzazione del consumo di acqua e della produzione di rifiuti, con conseguente riduzione dell’impronta ambientale.

Caratteristiche e vantaggi:

• Soluzione bicomponente semplice da utilizzare

• Adatto a sistemi di vernici all’acqua, a solvente o misti

• Processo sostenibile che riduce lo smaltimento dei rifiuti

• Elimina l’utilizzo dei biocidi e di altri prodotti tossici

• Migliora la qualità dei fanghi, riducendone anche la quantità e quindi i relativi costi di smaltimento

• Elimina gli sgradevoli odori associati

• Riduce il consumo di prodotti chimici fino al 60%

• Economico, efficiente, pochi requisiti di servizio, poca manutenzione.

Composizione del fango con basso contenuto di umidità.

© MKS Atotech

INNOVATIONS: PRESENT & FUTURE

YOUR SYSTEM SUPPLIER FOR INDUSTRIAL COATINGS www.kansaihelios-industrialcoatings.com

28 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine ON THE ROAD TO ipcm ® n. 77

Where Innovation Meets Opportunities

North America’s Largest Metal Forming, Fabricating, Welding and Finishing Event

Discover innovative solutions, gain insights on opportunities and trends transforming the industry, and make connections that count. From interactive demos on the show floor to impromptu conversations with colleagues, there’s nothing quite like the FABTECH experience.

REGISTER TODAY at fabtechexpo.com NOVEMBER 8-10, 2022 ATLANTA, GA GEORGIA WORLD CONGRESS CENTER Event Partners

KleerAid ® EZ Treat 2.0 is designed to provide the most efficient, powerful, and consistent paint detackification in the market today. The high-performing and cost-effective process is environmentally sound and efficiently treats waterborne, solvent-borne and mixed paint systems. The process improves paint sludge quality by eliminating stickiness and increasing flotation rate, even with high solid paint.

KleerAid ® EZ Treat 2.0 provides consistent water parameters (pH, TSS, COD) while reducing maintenance and equipment cleaning requirements. It also addresses typical odor issues without using biocides, toxic or hazardous products. towards

info @ atotech.com www.atotech.com Atotech Group

A drive

high performance �Improves sludge quality, resulting in reduced sludge quantity and associated disposal costs �Eliminates associated unpleasant odors �Eliminates the need for biocides �Reduces chemistry consumption by up to 60% �Cost-effective, efficient and consistent performance with low service requirements Efficient. Consistent.Powerful.

SPECIAL ISSUE ON ALUMINIUM 32 FOCUS ON TECHNOLOGY CORTIZO arricchisce la dotazione impiantistica di verniciatura con un impianto verticale ad alta produttività in una fabbrica completamente interconnessa 40 FOCUS ON TECHNOLOGY ATENA: Innovazione, design, sostenibilità anche nella verniciatura con un sistema di trattamento acque personalizzato 46 FOCUS ON TECHNOLOGY Aumento della produzione fino all’80% e dell’efficienza energetica grazie a un impianto verticale di ultima generazione: la storia di successo di Proylac, Protecciones y Lacados 54 FOCUS ON TECHNOLOGY Proylac – Protecciones y Lacados debutta nel settore dell’anodizzazione grazie ad ANODIKIT® Zone, la prima linea compatta di anodizzazione installata nel mondo 62 HIGHLIGHT OF THE MONTH Il nuovo processo LEBA 1974 con nanocoating di Nanoprom Chemicals garantisce la completa riciclabilità dell’alluminio 66 HIGHLIGHT OF THE MONTH Vining Ivy è il Colore dell’Anno 2023 di PPG che influenzerà il design industriale 68 BRAND NEW 70 FOCUS ON TECHNOLOGY L’investimento di Corradi nella finitura con Smart Inline Technology per coniugare innovazione, design ed emozione nelle proprie strutture in alluminio per outdoor 78 INNOVATIONS:PRESENT&FUTURE Migliorare il lavaggio delle matrici di estrusione con Claris 9346 MB 82 FOCUS ON TECHNOLOGY Pracal consolida la partnership con il fornitore di vernici per coil e garantisce una finitura degli avvolgibili oltre gli standard di qualità 90 INNOVATIONS:PRESENT&FUTURE ECCO: Il progetto che mira a rivoluzionare il settore del coil coating 96 FOCUS ON TECHNOLOGY VAFE festeggia 60 anni con una nuova linea di verniciatura orizzontale di profili, lamiere e accessori per architettura. Aumento della produttività grazie a una progettazione intelligente di convogliatore e impianto 104 FOCUS ON TECHNOLOGY Personalizzazione totale di strutture in alluminio da esterni per la protezione solare: la sfida di BT Group 31international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2022 - N. 77 © Adobe Stock

SPECIAL ISSUE ON ALUMINIUM la dotazione di verniciatura con un ad alta produttività in una fabbrica

Alessia Venturi, ipcm®

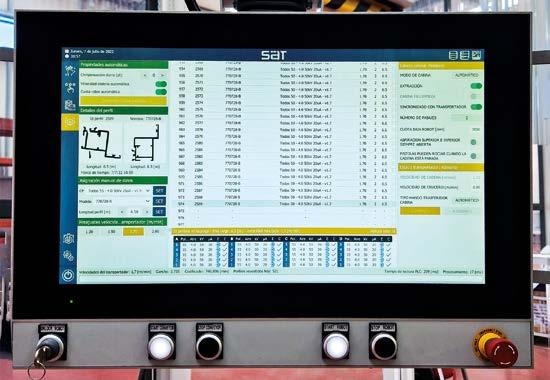

Una linea verticale ad alta flessibilità che include tutte le più recenti tecnologie sviluppate da SAT di Verona: spazzolatrice, tunnel completamente in polipropilene per una migliore resistenza ai prodotti chimici, sistema VISICOAT di visione dei profili tramite AI, cabina di applicazione C-Expert, scarico automatico dei profili: queste sono, in sintesi, le caratteristiche della nuova linea di verniciatura installata da CORTIZO a Padrón, che porta a 7 le linee verticali SAT installate all’interno del Gruppo.

La sede di CORTIZO a Padrón (Spagna).

32 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine FOCUS ON TECHNOLOGY

CORTIZO arricchisce

impiantistica

impianto verticale

completamente interconnessa

© Cortizo

Sipronuncia CORTIZO ma significa CORTIZOALLUMINIO.siposiziona come primo produttore e distributore di sistemi in alluminio e PVC esclusivi per architettura e industria nella penisola iberica e come punto di riferimento a livello L’aziendaeuropeo.spagnola di Padrón (Galizia, Spagna) è tra i leader indiscussi all’interno dell’industria dell’alluminio, nella quale si differenzia da molti competitor grazie alla gestione diretta dell’intero ciclo di produzione: fusione, estrusione, verniciatura, ossidazione, brillantatura, lavorazioni meccaniche, imballaggio, stoccaggio e distribuzione. Ciò rende l’egemonia di CORTIZO molto forte anche in Europa, dove le esportazioni sono in costante crescita mentre il mercato americano è in fase di apertura.

I numeri di CORTIZO sono impressionanti Con 9 centri produttivi e 31 delegazioni sul suolo europeo, una presenza ramificata in 60 paesi e quasi 3900 collaboratori, la capacità produttiva dell’azienda spagnola raggiunge le 150.000 T/anno, di cui 74.000 escono dalla sede centrale di Padrón, nella verdeggiante regione che ospita la famosa Santiago de LaCompostela.sedecentrale

conta oggi su 1 fonderia, 9 presse di estrusione, 5 linee di verniciatura a polvere fra verticali e orizzontali, 2 impianti di anodizzazione, 2 impianti di brillantatura chimica, una quantità innumerevole di macchine per la lavorazione meccanica dei profili, 2 magazzini automatici smart, centro tecnologico e area logistica.

Nel piano strategico triennale 2017-2020 CORTIZO aveva destinato un investimento di 87 milioni di euro per incrementare la capacità produttiva e logistica della compagnia. Di questi, 17 erano destinati alla fabbrica centrale di Padrón dove, nel corso dei cinque anni, sono entrate in funzione due nuove presse di estrusione, una da 2500 tonnellate di potenza totalmente automatizzata e in grado di

Le gabbie sospese che trasportano i profili estrusi dalle presse alla linea di verniciatura (in alto). Le gabbie scaricano i profili sulla rulliera di alimentazione dell’impianto di verniciatura.

© ipcm

Le gabbie sospese che trasportano i profili estrusi dalle presse alla linea di verniciatura (in alto). Le gabbie scaricano i profili sulla rulliera di alimentazione dell’impianto di verniciatura.

© ipcm

33international PAINT&COATING magazine - SEPTEMBER/OCTOBER 2022 - N. 77 FOCUS ON TECHNOLOGY

© ipcm

produrre fino a 6000 tonnellate/anno di profili, una seconda da 4500 tonnellate destinata alla produzione di profili di grandi dimensioni, entrambe inserite in un capannone di nuova costruzione. Lo stesso piano prevedeva anche l’installazione di una nuova linea di verniciatura verticale e un’altra per la brillantatura chimica. Nel 2021 l’azienda ha ulteriormente ampliato la capacità produttiva della fabbrica di Padrón aggiungendo altre due presse, una linea di verniciatura verticale e una orizzontale, nonché linee di imballaggio, assemblaggio e plastificazione in un capannone di nuova costruzione con una superficie coperta di circa 23.000 m2, in cui le linee produttive sopra citate sono totalmente connesse l’una all’altra da un complesso sistema di trasporto automatico con carriponte e polmoni di accumulo che esclude qualsiasi manipolazione umana dei profili non necessaria. L’impianto di verniciatura verticale inserito in questo stabilimento è una linea verticale ad alta produttività e flessibilità di SAT di Verona (Italia). Sviluppata per soddisfare le necessità di massima flessibilità di verniciatura, la linea verticale ad alta flessibilità di SAT è un sistema intelligente che, grazie all’aggiunta di componenti tecnologici innovativi, ottimizza il processo di finitura dell’alluminio al fine di soddisfare i crescenti requisiti di ripetibilità ed elevata produttività dell’industria della verniciatura.

Fasi di processo totalmente connesse e automatizzate “Lo stabilimento in cui si trova il nuovo impianto di SAT ospita un processo di produzione a ciclo chiuso, autosufficiente e totalmente interconnesso, che parte dall’estrusione e termina con la plastificazione e l’assemblaggio della rottura del ponte termico” esordisce Alberto Freire Nande, responsabile della comunicazione in CORTIZO.

Il ventaglio di carico dei profili. L’unica operazione manuale è l’inserimento dei ganci di appensione nei profili da verniciare. La spazzolatrice all’opera.

34 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine SPECIAL ISSUE ON ALUMINIUM

© ipcm © ipcm

“Questo investimento da 20 milioni di euro è iniziato circa un anno fa, quando si concluse il precedente piano quinquennale di sviluppo. I profili provengono dalla due nuove presse di estrusione: le “gabbie”, o vassoi, che li contengono procedono automaticamente verso i forni di trattamento termico per la tempra del materiale, per poi dirigersi a un magazzino intermedio che si occupa della distribuzione dei profili tramite carriponte alle successive linee di produzione, ossia verniciatura, assemblaggio, imballaggio, plastificazione. Oltre a due nuove presse, questo investimento ha previsto l’installazione di una linea di verniciatura verticale cui se ne aggiungeranno altre due: una orizzontale per profili fuori standard e una nuova verticale, anch’essa commissionata a SAT. Inoltre, questa parte della fabbrica include 3 magazzini automatici per le vernici in polvere”.

Il processo della linea verticale di verniciatura profili “Il sistema logistico che connette una fase produttiva all’altra è composto da carriponte che trasportano il materiale stoccato sui vassoi. Dopo l’estrusione i profili sono riposti in un magazzino verticale. Quando inseriamo un ordine nel programma gestionale, il sistema preleva il vassoio contenente i profili corrispondenti alla commessa e lo conduce alla rulliera di alimentazione dell’impianto di verniciatura, dove i profili sono scaricati per file e appesi dagli operatori sulla linea. In tutto questo percorso logistico l’unica operazione che richiede l’intervento umano è l’inserimento del gancio di appensione” interviene José Labandeira, responsabile di produzione di questo nuovo stabilimento CORTIZO. “La linea vernicia profili fino a 7,5 metri e incorpora tutte le novità tecnologiche più importanti di SAT. La prima è la spazzolatrice automatica, che esegue un pretrattamento meccanico previo a quello chimico tradizionale, per eliminare i difetti di estrusione dai profili e produrre dunque delle superfici di qualità più alta. Siamo stati la prima azienda cliente di SAT a integrare la spazzolatrice: dapprima nelle sedi slovacca, francese e spagnola di Manzanares (Ciudad Real), poi nelle sedi di Canaria, di Cervera e in Polonia, adesso qui a Padrón.”

“Il pretrattamento chimico prevede uno stadio acido, il suo risciacquo, uno stadio alcalino, il suo risciacquo, un decapaggio, il suo risciacquo, la conversione finale con il suo risciacquo demi” prosegue José Labandeira. “Questa linea è la prima in assoluto installata da SAT dotata di un tunnel di pretrattamento completamente in polipropilene che garantisce numerosi vantaggi: resistenza ai prodotti chimici aggressivi, isolamento termico grazie al materiale plastico, sistema di aspirazione migliorato. Ogni stadio è doppio per raggiungere una qualità di pretrattamento migliore. Dopo l’asciugatura i profili procedono verso le due cabine di verniciatura C-Expert, una per i colori scuri e l’altra per i colori chiari, che incorporano un’altra novità tecnologica di SAT, ossia VISICOAT, il sistema di visione dei profili. Sul pannello di controllo

hi-tech conveyors

FOCUS ON TECHNOLOGY CM AUTOMAZIONE srl - FA Ganci Uffici e produzione: Via Monte Bianco 20 - 20833 Giussano (MB) - IT p. +39.0362.314075 - f. +39.0362.861222 - info@cmautomazione.it www.cmautomazione.it

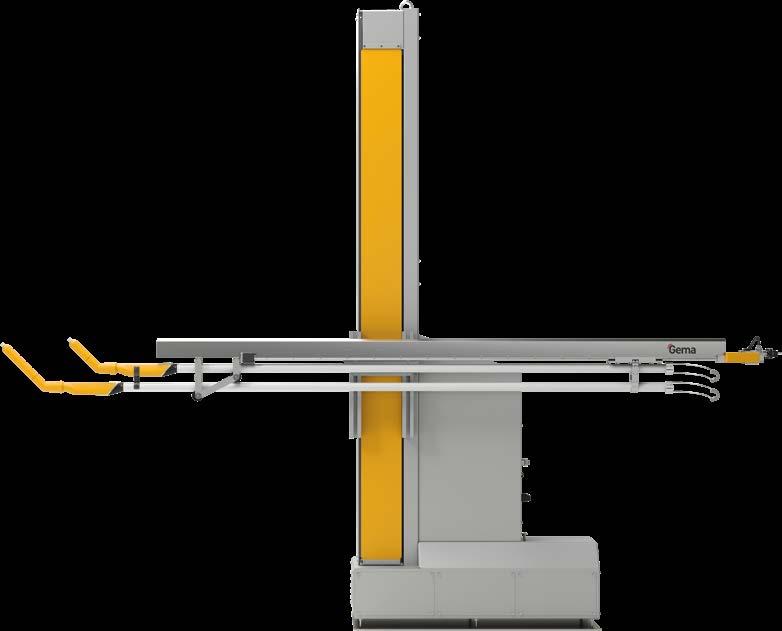

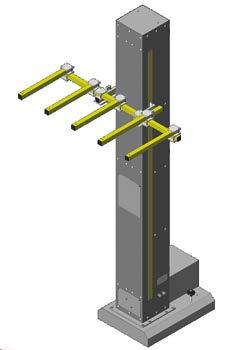

della cabina appare una foto del profilo in arrivo e, automaticamente, cabina e apparecchiature di applicazione attribuiscono i parametri di verniciatura corretti, ossia velocità, quantità di polvere erogata, distanza delle pistole dai profili, tensione applicata e così via. Naturalmente abbiamo inserito previamente i dati relativi ad ogni singola tipologia di profilo prodotta dall’azienda, dunque il sistema di visione effettua una comparazione fra la banca dati e ciò che legge in arrivo sulla linea di verniciatura. L’applicazione avviene con pompe OptiSpray 01 con Smart-InLine Technology di Gema. È la prima esperienza di CORTIZO con l’alimentazione in fase densa” precisa José Labandeira. “Su tutti gli altri impianti di verniciatura che possediamo qui a Padrón o negli altri 8 centri produttivi utilizziamo la tecnologia con iniettori Venturi. Dalle prime esperienze di applicazione, devo dire che il risultato è molto migliore. Dobbiamo ancora verificare se la manutenzione è davvero così ridotta al minimo da giustificare un investimento nettamente più alto”.

L’impianto SAT a piena operatività su tre turni ha una capacità impressionante: 50 tonnellate al giorno. Al momento i cambi colore sono 7 -8 al giorno, un numero più alto di quella che sarà la media dell’impianto una volta a regime. L’investimento è stato pensato per lotti molto grandi e produttività elevate.

Alla fine del ciclo di verniciatura e dopo la polimerizzazione, i profili

giungono alla piattaforma di scarico, dove compare la quarta innovazione di SAT, ossia il sistema di sgancio automatico dei profili. Dopo lo scarico e il posizionamento dei profili sui vassoi di trasporto, il sistema logistico della fabbrica separa il materiale verniciato in tre diversi accumulatori che alimentano rispettivamente la linea di assemblaggio, plastificazione e imballaggio. I vassoi corrispondenti sono richiamati sempre in modo automatico per procedere alla lavorazione successiva. “I polmoni di accumulo sono fondamentali perché la linea di verniciatura ha una produttività molto più alta delle tre linee che la seguono, dunque l’accumulo consente di non mischiare i vassoi destinati alle diverse linee” conclude José Labandeira.

Analisi degli elementi innovativi integrati nell’impianto di CORTIZO

VISICOAT

L’esclusivo Vision Recognition System sviluppato specificamente per le linee di verniciatura verticali introduce l’IA per controllare il processo di rivestimento dei profili in alluminio. Grazie alla stretta collaborazione tra SAT e Gema, VISICOAT è in grado di riconoscere la sezione trasversale dei profili ed eseguire autonomamente il processo di verniciatura attraverso una sofisticata soluzione IA.

Profili in uscita dal tunnel di pretrattamento. Profili verniciati in uscita dal forno di polimerizzazione.

36 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine SPECIAL ISSUE ON ALUMINIUM

© ipcm © ipcm

AUTOMATED UNLOADER

Si tratta di una tecnologia all’avanguardia in grado di gestire lo scarico di profili di qualsiasi forma, peso e lunghezza in modo più semplice ed efficiente. Utilizza cinque nastri elicoidali, o convogliatori, per spostare i profili di alluminio dalla posizione verticale a quella orizzontale durante lo scarico. Una volta che i componenti raggiungono la posizione orizzontale, sono trasportati sul tavolo di scarico motorizzato per la movimentazione. Questo sistema di scarico a cinque nastri è progettato per movimentare profili di alluminio estruso di lunghezza compresa tra 2 e 8 metri. L’Automated Unloader consente al cliente di scaricare i profili dal proprio impianto verticale di verniciatura senza regolare la posizione del sistema di scarico. È in grado di eliminare gli spazi tra i profili estrusi sulla linea e di ridurre al minimo le deformazioni e le flessioni dei pezzi mentre si muovono lungo la curva verticale del trasportatore.

THE BRUSHER

La nuova spazzolatrice verticale è posta in linea prima dell’ingresso del tunnel di pretrattamento chimico. Lo scopo è quello di eseguire un pretrattamento meccanico della superficie dei profili. Sono tre i principali vantaggi derivanti da un trattamento meccanico prima di quello chimico:

• THE BRUSHER rimuove una parte rilevante delle particelle di alluminio (trucioli) e lo sporco proveniente dal processo di estrusione o da uno stoccaggio non ideale, riducendo drasticamente l’incidenza dei difetti superficiali.

• THE BRUSHER permette di irrugosire la superficie del profilo, aumentandone la superficie complessiva e favorendo un attacco chimico più completo. Ciò conferisce la possibilità di ridurre la concentrazione di prodotti chimici all’interno della vasca o di ridurre i tempi di contatto: in ogni caso si riduce il consumo di prodotti chimici nel tunnel di pretrattamento.

Increase your productivity WITH SELF-LEARNING plastic, carbon

Il pannello del sistema VISICOAT.

ASSISTANCE robotics@Lestausa.com www.LestaUSA.com

ROBOT FOR FINISHING1OPERATOR REQUIRED SELF-LEARNING ROBOT Metal,

parts FOCUS ON TECHNOLOGY

© ipcm

• THE BRUSHER aumenta l’adesione della polvere sulla superficie in alluminio, garantendo ottime prestazioni di aderenza. Grazie alle 3 coppie di spazzolatrici, l’intensità dell’azione meccanica può essere regolata in base al risultato desiderato (variando i giri per minuto delle spazzolatrici e la loro velocità verticale).

C-EXPERT

È la nuova cabina di verniciatura in polvere verticale. Le sue caratteristiche principali sono:

• Integrazione completa con GEMA CM 4.0

• Migliora la penetrazione della vernice in cavità difficili, anche ad alta velocità di trasporto

• Sviluppata specificamente per funzionare con Visi1 Vision System

• Cambio colore rapido

• Ciclone apribile (opzionale).

CORTIZO: record storico di vendite nel 2021

Il gruppo fondato da Manuel Cortizo Soñora nel 2021 ha fatturato il 47% in più rispetto a prima della pandemia da Covid. L’internazionalizzazione gioca sicuramente un ruolo chiave in questo successo dal momento che quasi il 60% delle vendite del Gruppo sono esportazioni verso l’Europa e in piccola percentuale verso le Americhe.

I mastodontici investimenti realizzati negli ultimi 6 anni hanno sicuramente sospinto questa crescita. Oggi il Gruppo CORTIZO possiede 17 linee di verniciatura di cui due orizzontali a Padrón, una in Romania, una in Portogallo, una in Polonia, una in Svolacchia e 8 verticali. Di queste ben 7 sono di SAT.

“SAT è in grado di fornire una tecnologia all’avanguardia, in linea con la nostra filosofia: per tutte le nostre fabbriche cerchiamo fornitori che condividano l’approccio all’automazione, alla digitalizzazione, all’Industria 4.0 e, naturalmente, alla sostenibilità” conclude Alberto Freire.

Da sinistra in alto in senso orario: applicazione delle polveri con tecnologia SIT di Gema; i powder center delle due cabine C-Expert; Il sistema di scarico automatico con cinque cinte di trasporto; gli accumulatori che contengono i profili verniciati da smistare verso le linee di assemblaggio, imballaggio e plastificazione.

Da sinistra in alto in senso orario: applicazione delle polveri con tecnologia SIT di Gema; i powder center delle due cabine C-Expert; Il sistema di scarico automatico con cinque cinte di trasporto; gli accumulatori che contengono i profili verniciati da smistare verso le linee di assemblaggio, imballaggio e plastificazione.

38 N. 77 - SEPTEMBER/OCTOBER 2022 - international PAINT&COATING magazine SPECIAL ISSUE ON ALUMINIUM

© ipcm © ipcm © ipcm © ipcm

www.gemapowdercoating.com High-quality solutions for powder coating Gema Europe Srl | Via Goldoni, 29 20090 Trezzano s/N | Italy T +39 02 48 400 486 F +39 02 48 400 874

ATENA: innovazione, design, sostenibilità anche nella verniciatura con un sistema di trattamento acque personalizzato

Alessia Venturi, ipcm®

Presente sul mercato dell’edilizia dal 1988 e leader nella progettazione e realizzazione di controsoffitti e rivestimenti metallici per l’architettura, Atena è un’azienda multi mercato, multi prodotto e multi canale caratterizzata da un modello di business focalizzato su tre punti di forza: la flessibilità, la diversificazione e l’autonomia. Nell’ambito di un ampio programma di investimento avviato nel 2021, è stata eseguita una serie di interventi in ottica 4.0 tra cui, l’acquisto di moderni macchinari per la lavorazione del metallo e l’installazione di un impianto di ultima generazione per il recupero, la filtrazione e la rimessa in circolo delle acque provenienti dal processo di verniciatura, fornito da Avin di San Martino al Tagliamento (Pordenone) con chimica sviluppata da NoxorSokem di Cusano di Zoppola (Pordenone).

Lostabilimento di Atena a Gruaro (Venezia) è un sito produttivo all’avanguardia, sede di quattro unità di business specializzate nella progettazione e produzione di controsoffitti metallici, rivestimenti per facciate architettoniche, allestimenti navali e sistemi costruttivi a secco. Qui si svolgono tutti i processi produttivi, dal taglio del coil e della

lamiera ai trattamenti di finitura del metallo. Tra le recenti commesse di fornitura si segnalano il Museo di Jesolo, le sedi di Ote azienda tedesca, leader nel settore delle telecomunicazioni, di Apple in Israele, Samsung in Slovacchia, la metro station di Tel Aviv, gli store di Balenciaga in Italia, Olanda, Marocco e Spagna, l’Aeroporto di Tenerife. E, ancora, le sedi di

FOCUS ON TECHNOLOGY SPECIAL ISSUE ON ALUMINIUM

© Atena